고정 헤더 영역

상세 컨텐츠

본문

분말원료의 움직임을 극대화하면서 분진 노출을 최소화를 위해 가장 중요한 진공이송의 큰 장점은 분진 발생을 최소화할 수 있다는 것이다. 특히 플라스틱 산업에서는 가연성 분진이 안전 사고를 일으킬 수 있기 때문에 더욱 유용하다. 진공 이송장비는 손으로 다룰 필요 없이 분말원료를 비산 분진 없는 밀폐 공정을 통해 운반해 줌으로써 분진 발생을 억제해준다.

분말원료 및 기타 대량 원료용 진공 이송시스템은 시작지점에서 출발하여 목표지점에 이르는 과정에서 발생할 수 있는 여러 가지 위험 요소를 피해 안정적으로 원료를 운반하도록 해준다. 또한 진공 혹은 부압(負壓, negative pressure)을 사용하면 분말원료를 다양한 공급원에서 가공 라인까지 운반해준다.

진공이송의 가장 큰 장점은 분진 발생을 최소화할 수 있다는 것이다. 특히 플라스틱 산업에서는 가연성 분진이 안전 사고를 일으킬 수 있기 때문에 더욱 유용하다. 진공 이송장비는 손으로 다룰 필요 없이 분말원료를 비산 분진 없는 밀폐 공정을 통해 운반해 줌으로써 분진 발생을 억제해준다.

설사 원료의 누출이 발생한다 해도, 누출이 바깥쪽으로 발생하는 정압(正壓, positive pressure) 이송공정과 달리 밀폐 공정 안쪽으로 일어난다. 이런 까닭에서 미국화재방지협회(National Fire Protection Association, NFPA)는 정압 이송방식보다 진공 이송방식을 권장한다.

희박상(稀薄相, dilute-phase) 진공 이송에서는 공기와 제품이 상호보완적인 비율로 섞여 원료가 공기의 흐름을 타고 운반된다. 시스템 제어장치는 필요에 따라 원료를 이송하여 배출해주기 때문에, 벌크백, 자루, 레일카, 사일로 등 대형 용기로부터 대량의 원료를 수작업을 별로 거치지 않으면서도, 자주 용기를 바꾸어야 하는 번거로움을 줄이면서 운반해야 하는 대규모 공정에 이상적이다. 통상적인 희박상 이송 속도는 최대 25,000lb/hr 정도다.

통상적으로 이송거리는 300피트 이하, 배관 지름은 최대 6인치이다. 이송 속도가 0.25ft3/min 미만의 보다 규모가 작은 ‘필요시만 가동 되는’ 이송공정의 배관 사이즈는 최소 지름 1.25인치부터 시작한다. 공압이송 시스템을 제대로 설계하기 위해서는 이송 시스템을 도입하고자 하는 공정과 관련하여 아래의 10가지 주요 판단 기준을 정확히 알아야 한다.

❶ 원료의 부피밀도

첫 단계로는 이송하고자 하는 분말원료에 대해, 특히 원료의 부피밀도에 대해 정확히 아는 것이 중요하다. 부피밀도는 대개 입방 피트 당 파운드(PCF) 또는 입방 센티미터 당 그램(g/cc) 단위로 표시된다. 이는 진공 리시버 탱크(receiver) 사이즈 계산에 핵심적인 요소다.

예를 들어, 가벼운 분말원료는 원료가 공기 흐름 밖으로 빠져나올 수 있도록 상대적으로 더 큰 리시버 탱크가 필요하다. 원료의 부피밀도는 이송관의 사이즈를 계산하는 데 있어서도 또한 중요한 요소이며 이를 바탕으로 진공 발생기와 이송 속도가 결정된다. 부피밀도가 높은 원료는 더 빠른 운반속도를 필요로 한다.

❷ 이송거리

이송거리는 가로 요소와 세로 요소로 이루어진다. ‘필요시에만 가동되는’ 시스템의 경우 대개는 바닥에서 수직으로 올라가서 압출기 위쪽에 장착된 리시버 탱크 또는 중량감소식 계량 피더(loss-in-weight feeder)까지 원료를 이송한다. 이 경우 45°또는 90°의 스윕 엘보(sweep elbows)가 몇 군데나 필요한지 아는 것이 중요하다.

여기서 ‘스윕’은 보통 배관에 사용된 관의 지름보다 8~10배 정도 큰 중심선 반지름을 지니고 있음을 가리킨다. 여기서 반드시 유의해야 하는 점은 스윕 엘보 하나가 20피트 길이의 직선 배관과 마찬가지라는 것이다. 예를 들어, 20피트 길이의 세로 배관에 20피트 가로 배관과 90°스윕 엘보가 두 군데 필요하다면, 총 이송거리는 최소한 80피트로 계산해야 한다.

이송 시스템에서 엘보의 수량을 최대한 줄이는 것이 중요하다. 분말은 유체같이 유동하지 않는다. 진공 이송 시스템에서는 연이어 설치된 엘보의 수량을 최소화 해야한다. 배치 단위 이송 모드에서 수직형태의 진공 이송관의 길이가 12~15피트를 넘어가면 관 안의 원료는 이송되어 올라가지 못하고 주저 않는 일이 발생한다. 이 같은 일이 발생할 경우에 대비해, 배치 단위 가공 중 이송이 멈추지 않도록 수직 구간에 장애가 없도록 깨끗이 해주기 위한 “관 청소용 밸브”를 설계해 주는 것이 중요하다.

❸ 이송속도

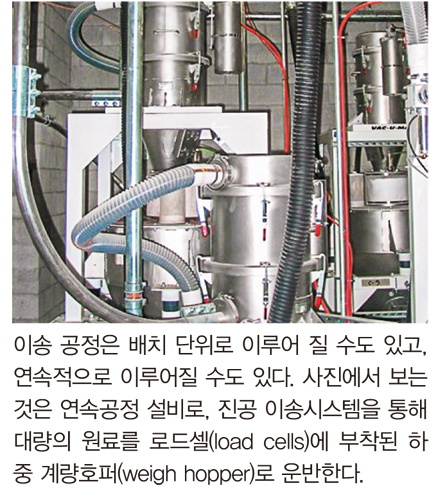

이송속도를 계산할 때는 시간당 몇 파운드 또는 킬로그램을 이송할 것인지 아는 것이 중요하다. 이와 더불어 공정이 배치 단위로 나누어 이루어질지 연속공정이 될지를 결정해야 한다. 예를 들어, 시간당 2천 파운드의 양을 이송해야 하는 공정에서, 배치 단위 공정은 매 5분당 2천 파운드의 양을 1시간 동안 이송해야 한다면, 실제 이송속도는 24,000lb/hr가 된다.

이렇게 5분에 2천 파운드라는 속도와 60분에 걸쳐 2천 파운드라는 속도는 다르다. 원하는 이송속도를 얻기 위해 적절한 크기의 시스템을 구축하려면 공정상의 필요성을 정확히 이해는 것이 매우 중요하다.

❹ 대량 원료의 특성

플라스틱 산업에서 사용되는 대량 원료들은 입자 모양 및 크기에서 다양한 종류의 특성을 지니고 있다. 분말원료의 경우 입자가 미세한 것도 있고, 점성이 강한 것도 있고, 습기에 약한 것도 있다. 알갱이 형태도 있고, 펠렛, 플레이크, 과입 등의 형태도 있다.

질량유동 분포 또는 깔데기유동 분포를 위하여 리시버 탱크 및 필터 어셈블리의 크기를 정할 때 원료 입자의 크기와 크기 분포를 이해하는 것이 매우 중요하다. 그 밖에도 원료가 자유롭게 이동하는지 마모성이 있는지, 가연성이 있는지, 또 흡습성이 있는지, 아니면 이송 호스나 가스켓, 필터, 가공장비 등을 거치며 화학적 가연성이 나타날 수 있는지 등을 확인해야 한다.

그 외에도 탈크 분말처럼 ‘가루가 연기처럼 날리는’ 특성을 가진 원료도 있다. 이런 원료는 매우 미세한 입자로 되어 있어 필터 면적을 크게 해주어야 한다. 안식각(安息角, angle of repose)이 큰 비(非)자유유동 소재는 리시버 탱크 및 배출 밸브 설계에 각별한 주의가 필요하다.

❺ 원재료를 어떻게 받을 것인가

진공이송 시스템 설계에는 이송된 원료를 어떤 방식으로 받아 공정에 투입할 것인지를 명확히 하는 것이 중요하다. 원료를 진공이송 시스템에 투입하는 방식은 여러 가지가 있다. 수작업이 더 많이 필요한 방식도 있고, 어떤 방식은 자동화에 좀 더 적합하기도 하다. 하지만 어떤 방식에서든 분진 발생 최소화를 위해 주의를 기울여야 한다.

원료는 종이포장, 화이버드럼(fiber drum), 배럴, 벌크백, 수퍼쌕(super sacks), 강성 중간 용기(rigid intermediate containers), 사일로, 데이빈(day bins), 레일카, 벌크트럭(bulk trucks), 업스트림 공정 장비 등 여러 가지 다양한 방식으로 받을 수 있다.

분진 발생을 최소화하기 위해 벌크백 업로드 장치에는 밀폐된 진공 이송배관이 연결되어 있으며, 벌크백에서 관 안으로 원료가 투입되는 스테이션에는 분진 수집기가 함께 설치되어 있다. 원료는 이 같은 공급원으로부터 필터 리시버를 통해 이송되어 공정으로 전달된다.

❻ 업스트림(원료 공급) 과정

진공이송 시스템을 적절하게 설계하기 위해서는 원료를 공급해주는 업스트림 과정에 대해 정확히 확인해야 한다. 원료가 나오는 곳이 중량감소식 계량 피더인지, 용적식 피더(volumetric feeder)인지, 믹서나 반응기 또는 압출기 호퍼인지, 아니면 원료를 운반해온 다른 장비인지 알아야 한다.

어떤 경우든 모두 이송 공정에 영향을 미친다. 그와 더불어, 이 같은 용기들로부터 원료가 공급되어 나오는 빈도, 즉 배치 단위 공급인가 연속 공급인가의 여부 또한 이송공정 자체 및 업스트림 과정을 빠져나온 원료가 어떤 거동을 보이는지에 영향을 준다. 업스트림 장비는 다운스트림 장비에 영향을 미친다. 원료 공급 장비에 대해서 철저하게 알아두는 것이 중요하다.

❼ 충분한 위쪽 공간

기존에 다른 용도로 사용하던 공장에 장비를 새로 설치할 때 특히 중요한 고려사항이다. 만일 수작업 중심의 공정을 주 목적으로 설계된 공장이라면 자동화된 프로세스를 위한 공간이 충분치 않을 수도 있다. 가장 작은 크기의 분말원료 처리용 이송 시스템도 장비 위쪽으로 최소한 30인치 이상의 공간을 필요로 한다. 이는 기계의 정비나 필터 교체, 배출 밸브 검사, 이송기 아래쪽의 장비 접근 등을 위해서다.

위쪽으로 많은 공간이 요구되는, 높은 스루풋 속도가 필요한 용도에는 필터가 없는 진공 리시버를 사용할 수도 있다. 이 방식을 쓰면 분진의 일부가 리시버를 통과해 원료와 함께 들어가게 되지만 하부 공정의 다른 필터 용기에서 제거할 수 있다. 밸브의 스케일링이나 양압 시스템도 위쪽 공간 확보가 필요한 이유가 될 수 있다.

❽ 배치 공급인가, 연속 공급인가?

원료 공급을 배치 단위로 할 것인지 연속해서 할 것인지 정확히 하는 일도 중요하다. 예를 들어, 서지빈(surge bin) 하나에 작은 이송기로 원료를 담아 놓는 정도라면 배치 공정이다. 원료 배치가 피더나 중간 호퍼 등을 거쳐 공정으로 투입될 것인지, 또 이송 라인이 갑자기 원료 배치가 투입되었을 때 문제없이 처리할 수 있는지 등을 확인해야 한다.

그렇지 않고 진공 리시버에 피더나 로터리 밸브가 장착되어 있어 공정으로 투입되는 원료를 계량하는 경우라면 연속 이송이라 할 수 있다. 또는 소재를 리시버로 이송한 후엔 이송 사이클의 마지막에 계량을 거치면서 배출되도록 할 수도 있다. 압출공정에서는 대개 배치 방식과 연속 방식 둘 다 사용하며, 원료 공급은 압출기 투입구로 곧바로 이루어진다.

❾ 지리 및 대기의 조건

지리 및 대기의 조건 또한 중요한 고려 사항이다. 특히 시스템의 사이즈를 정하는 데 있어서 고도가 중요한 역할을 한다. 고도가 높은 지역에서는 원료 이송에 더 많은 공기가 필요하다. 이와 더불어 공장의 주변환경 및 온도/습도 조절 문제도 고려해야 한다. 흡습성이 강한 분말원료는 습도가 높은 날에는 배출 과정에 문제가 생길 수 있다.

❿ 이송 시스템 제작에 사용된 소재

진공이송 시스템의 설계 및 기능성에 있어 제작에 사용된 소재는 매우 중요한 고려 사항이다. 가장 중요한 부분은 원료와 접촉하는 표면이다. 대개 이 부위는 전부 금속으로 만들어지며, 플라스틱 소재는 정전기나 오염 방지를 위해 사용하지 않는다. 원료 접촉 부위에 코팅 탄소강을 쓸 것인가, 아니면 스테인리스 강이나 알루미늄을 쓸 것인가? 탄소강은 여러 가지 코팅 제품이 나와 있지만 사용하다 보면 코팅 상태가 나빠지거나 벗겨진다.

식품이나 의료 관련 그레이드의 플라스틱 가공에는 청소가 쉽고 오염을 피할 수 있도록 특정 수준 이상으로 곱게 표면 연마처리가 된 304 또는 316L 스테인리스 강을 사용하는 것이 좋다. 별도의 코팅은 필요 없다. 이송 장비 정비와 품질관리를 담당자는 장비의 소재에 크게 신경을 쓸 수 밖에 없다.

#코팅 #분말 #원료 #분말원료 #배관 #이송 #이송거리 #스윕 #진공 #진공이송 #밀폐 #공기 #부피 #탈크 #포장 #종이 #화이버드럼 #배럴 #벌크백 #탱크 #필터 #유체 #가연성 #입자 #용기

'주변기기-합리화기기' 카테고리의 다른 글

| Evolve Additive Solutions(이볼브 애디티브 솔루션즈), B&R시스템 통해 대량생산 3D 적층제조 플랫폼 구축 (1) | 2022.10.13 |

|---|---|

| ㈜오토닉스, 중계박스형 리모트 시리즈 통신 프로토콜 확대 (1) | 2022.10.13 |

| 유압 시스템이 툴 설계에 미치는 영향 (0) | 2022.09.27 |

| 플라스틱 수지 건조의 기본 (1) | 2022.09.26 |

| 냉각탑 수냉 시스템의 기본 관리의 중요성 (0) | 2022.09.26 |