고정 헤더 영역

상세 컨텐츠

본문

긴 시간이 소요되는 시행착오법을 과학적인 방법으로 대체할 수 있다. 대부분의 툴에서 성형업체는 사출 단계 이후에 단지 한 단계만을 사용하여 금형 내에 수지를 충전 및 유지(Pack & Hold)시킨다. 이 단계를 보통 보압(Hold) 단계라 부른다. 실제로는 충전과 보압 단계는 구별되어야 한다. 설명을 간단하게 하려고 이 기사에서는 둘째 단계를 보압단계라 칭하며 최적화 기법을 설명한다.

콜드 러너를 사용하는 금형에서는 보압 시간을 최적화하기 위해 성형품의 무게를 보압시간의 함수로 기록하는 게이트-동결(Gate-Freeze) 기법을 사용한다. 게이트가 동결되면 성형품의 무게는 시간이 지나도 증가하지 않는다. 성형품의 무게가 안정되는 최소 시간에 약 일초 정도의 시간을 더하여 이 값을 보압시간 설정을 위한 합계 시간으로 정한다.

그 반면, 핫러너 또는 밸브 게이트 시스템에서는 게이트 부분에 항상 용융된 수지가 있으며, 따라서 성형품의 무게가 달라지지 않는다. 그렇기 때문에 위의 방법은 별 소용이 없게 된다. 너무 긴 보압 시간 및 압력은 플래시, 성형품의 내부 잔류 응력, 또는 금형의 잘못된 쪽에 성형품이 있게 되는 등의 결함을 초래하게 된다.

그러나 압력이 부적당하면 사출량 부족, 싱크, 그리고 치수 불량 등의 결함을 초래한다. 그러므로 성형업체는 가장 적당한 보압 시간과 압력의 조합을 찾아야 하며, 그 다음에는 실험 설계(DOE; Design of Experiments) 기법으로 가능한 한계 범위 내에서 파라미터들을 최적화 해야 하는 것이다.

여기서 두 개의 용어를 설명할 필요가 있다. 첫째는 CPW(Cosmetic Process Window)이고 둘째는 DPW(Dimensional Process Window)이다. CPW는 그 안에서 외관상 양품의 성형품을 성형할 수 있는 가공 범위를 말한다.

그리고 DPW는 그 안에서 치수 규격을 만족하는 성형품을 성형할 수 있는 가공 범위를 말한다. DPW는 항상 CPW의 범위 안에 있다. 그 다음 단계는 핫러너와 밸브 게이트 금형의 보압 시간을 최적화하는 과정이다.

이 기사의 사례에서 이 과정은 관개용 제품의 부품을 성형하는 2캐비티 스크린 금형을 기준으로 설명한다. 먼저, CPW를 생성하기 위한 템플릿을 작성한다. X축은 보압 시간이며 Y축은 보압을 나타낸다. 이와 같은 템플릿을 육안 검사 템플릿(Visual Inspection Template; VIT)이라 부른다.

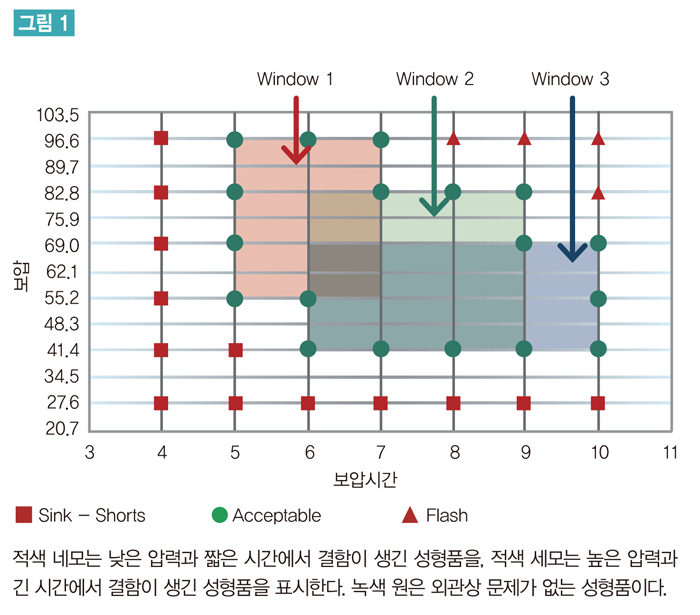

그림 1은 완성된 VIT이다. 적색 네모는 낮은 압력과 짧은 시간에서 싱크, 사출부족 등의 결함이 생긴 성형품을, 적색 세모는 높은 압력과 긴 시간에서 플래시, 과충전 등의 결함이 생긴 성형품을 표시한다. 녹색 원은 외관상 결함이 없는 성형품이다.

이 사례에서 보압은 27.6 bar(400 psi)부터 시작하여 13.8 bar(200 psi) 단 계로 27.6 bar부터 96.6 bar(1400 psi)사이의 압력으로, 보압 시간은 1초 단계로 4초부터 10초까지 변화시키면서 성형했다.

그 시험 결과를 그래프로 작성한 것이 이 VIT이다. 낮은 보압과 짧은 보압 시간 조건에서 나타난 결함은 싱크였으며, 그 반대 조건인 높은 보압과 긴 시간에서 나타난 결함은 스크린 영역에서 나타난 플래시였다.

이제 VIT를 이용하여 여러 개의 CPW를 작성할 수 있게 된다. 이렇게 작성되는 여러 CPW가 완성되면 그 다음 과정은 DOE 기법으로 치수를 맞추는 단계이다. 이 과정은 가공 범위의 한계들 사이 그리고 평가된 치수들 사이에서 달라지게 된다. 세 개의 CPW와 다른 생산 요건들을 검토한 후에 Window 3을 선택하여 DOE의 한계를 결정하도록 했다.

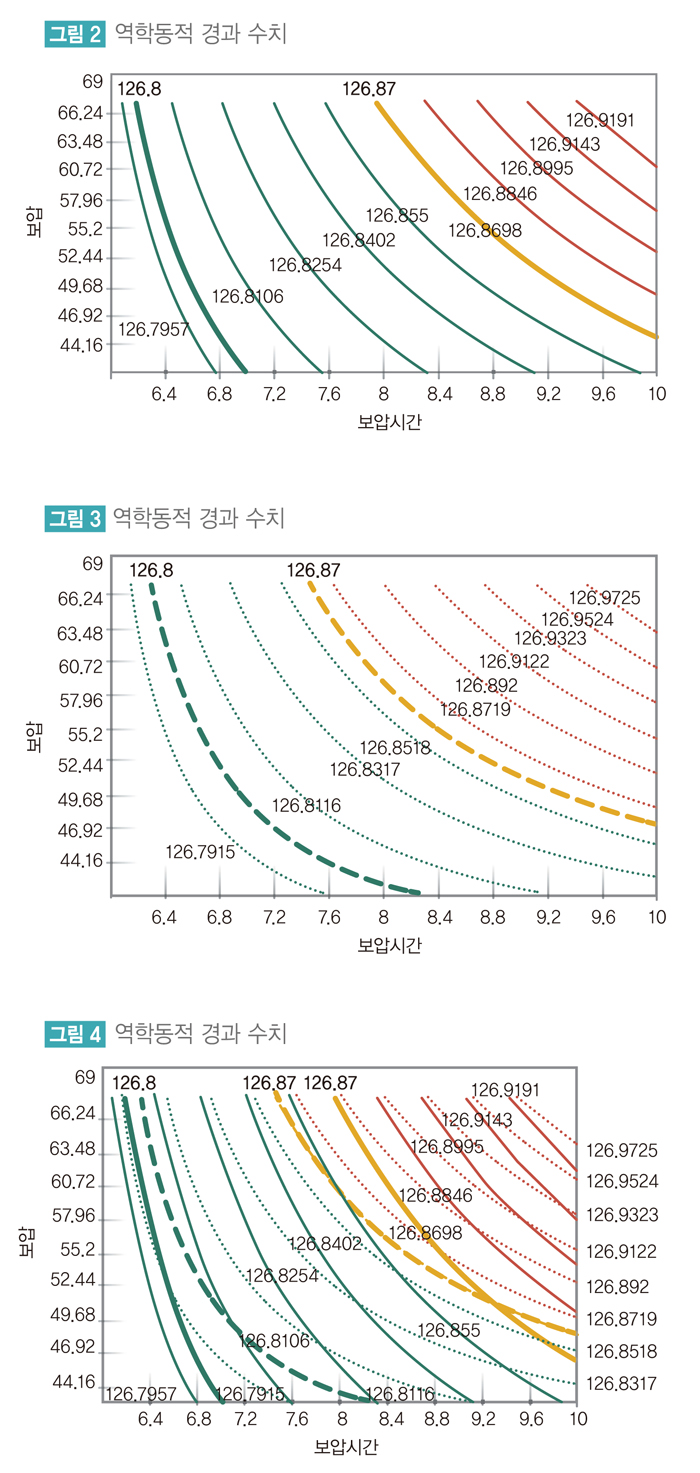

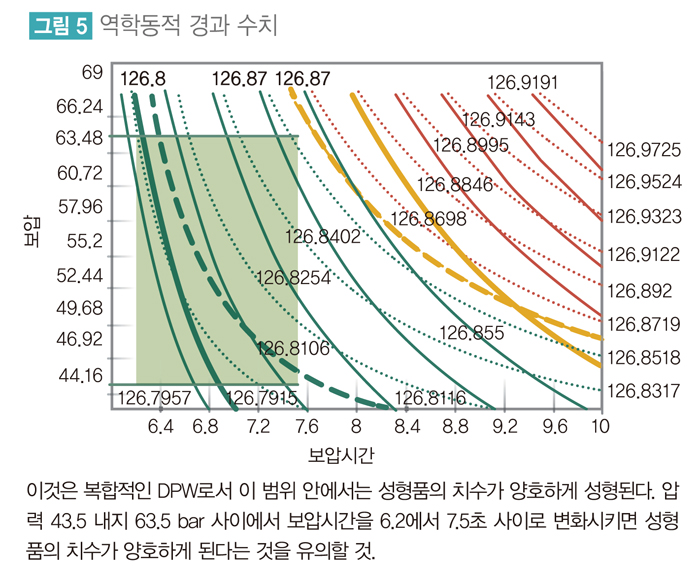

이 DOE 매트릭스는 첨부한 표에 제시되어 있다. 표에 표시된 네 개의 설정에 따라서 부품을 성형하고 그 치수를 측정했다. 이 부품에 요구되는 치수 조건은 길이로서 그 규격은 126.80±0.07mm였으며, Nautilus 소프트웨어 프로그램의 DOE 모듈을 사용하여 분석했다. 그림 2~4는 그 결과를 보여준다.

그림 2와 3은 각각 캐비티 1과 2의 DPW이다. 그림에서 녹색 실선 윤곽선은 캐비티 1을, 점선은 캐비티 2를 표시한다. 녹색 선들은 성형품의 치수가 양호한 설정을, 적색 선들은 성형품의 치수가 불량 설정을 각각 표시한다.

황색 선들은 규격의 상한을 나타낸다. 캐비티가 두 개이므로 두 개의 윤곽선을 중첩해야 그림 4에서 보는 것과 같은 결합된 윤곽 그래프를 얻을 수 있게 된다. 각 캐비티의 녹색 윤곽선이 교차하는 부분은 두 캐비티 설정이 만족할만한 치수로 성형할 수 있는 부분이다.

이

제 이 범위 안에서는 성형품의 치수가 양호하게 성형될 수 있는 복합 DPW를 작성할 수 있다. 위의 실험 데이터를 바탕으로 작성한 가공 조건 범위(Window)가 그림 5이다. 이 가공 범위를 보면, 압력 43.5 내지 63.5 bar 사이에서 보압 시간을 6.2에서 7.5초로 변화시키면 성형품의 치수가 양호하게 된다는 것을 알 수 있다. 당연하게, 이 가공 범위가 넓을수록 그 공정의 신뢰성 또는 안전성이 높아진다.

신뢰성이 높고 안정된 공정을 확립하는 것은 모든 성형 업체들이 바라는 것이므로, 그림 5의 DPW에서 그 중심부의 가공 조건을 사용하는 것이 가장 바람직할 것이다. 따라서 55 bar의 보압과 7초의 보압 시간이 가공 조건으로 선택되었다. 압력 43.5 내지 63.5 bar 사이에서 6.2에서 7.5초 사이의 보압시간을 적용하면 양호한 치수의 제품을 성형할 수 있다.

이것은 안정된 공정을 나타내는 것이며 따라서 규격을 만족하는 성형품을 제조할 수 있을 뿐만 아니라 통계학적으로 안정된 가공 능력을 확보할 수 있다는 것을 의미한다. 한 번 더 강조하지만, 여러 개의 DPW를 선택, 설정할 수 있다. 사출성형기에서 압력을 변화시킬 수 있는 범위는 시간을 변화시킬 수 있는 범위보다 더 크므로 압력의 범위를 최대한으로 설정하는 것이 언제나 가장 바람직한 방법이다.

위의 실험에 사용했던 금형은 강철 조절을 위해 반복 시험했으며 그 결과 만족할만한 가공 조건 범위를 얻을 수 있었다. 첫 번째 반복에서 금형이 규격에서 만족하는 부품을 성형하지 못했다. CPW가 너무 큰데 비해 DPW는 극히 좁았기 때문이다.

두 개의 캐비티를 고려하면 공정은 안정적이지 못했던 것이다. 어떤 부품을 규격에 맞게 성형하는 것은 반드시 모든 부품이 규격을 만족할 수 있다는 것이 아니며, 성형업체에서는 사출성형기, 재료, 공정 등 모든 관련 인자의 종합적인 효과를 이해하고 측정해야 할 것이다.

위의 절차는 핫러너에 적용되는 것이지만 밸브 게이트 금형에도 쉽게 확대, 적용할 수 있다. 실제로 이 절차는 약간 더 간단하다. 밸브 핀이 게이트를 차단하여 충전-보압 단계의 원래 논의에서 실질적인 보압 단계가 제외되기 때문이다.

DOE 단계에서 고려해야 하는 다른 파라미터들도 있다. 위 실험에서는 단순화를 위해 두 개의 인자와 한 개의 치수만 고려에 넣었다. 다수의 치수와 캐비티에 대한 복합적인 치수의 범위를 고려하지 않으면 안 된다.

지금까지 핫러너 금형의 보압 시간을 최적화하기 위해서는 시행착오 법만 의존해왔다. 위에서 설명한 절차는 핫 러너 및 밸브 게이트 금형 시스템에서 보압과 보압 유지 시간을 결정하기 위한 과학적인 방법이다. 또한 위의 절차는 공정의 안정성과 안정된 품질의 성형품을 제조할 수 있는 능력을 평가하고 시연하기 위한 것이다.

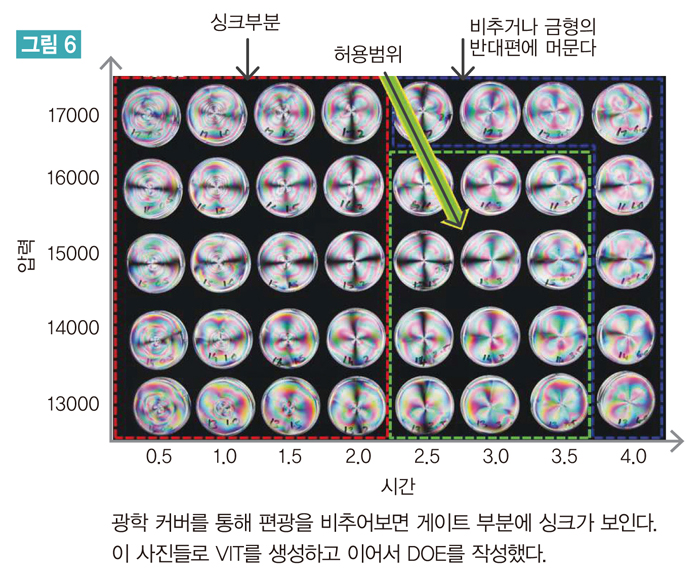

광학 커버를 통해 편광을 투사하여 관찰한 흥미 있는 조사 결과를 그림 6에 수록했다. 게이트 영역에 있는 싱크를 편광으로 관측할 수 있었다. 위에서 언급한 것처럼 이 사진들로 VIT를 생성하고 이어서 DOE를 작성했다. 다음 기사에서는 핫러너와 콜드러너에서 충전 및 보압 과정을 구분하는 방법에 대해 설명할 것이다.

#핫러너 #핫런너 #밸브게이트 #게이트 #금형 #충전 #보압 #사출 #Hold #수지 #보압시간 #함수 #성형품 #무게 #동결 #사출량 #싱크 #치수 #불량 #치수불량 #성형업체 #용어 #스크린 #플래시 #매트릭스 #모듈 #증첩 #윤곽선 #사출성형 #사출성형기 #사출기 #강철 #재료 #공정 #실험 #콜드러너 #콜드런너

'금형-핫러너' 카테고리의 다른 글

| 핫 러너의 기초 ① (0) | 2022.09.27 |

|---|---|

| 리프터(Lifter) 문제 해결 방법 (0) | 2022.09.27 |

| 금형 냉각 성능을 향상시키는 방법 (0) | 2022.09.27 |

| 금형 표면 텍스처와 성형품의 표면 광택 조절 (1) | 2022.09.26 |

| 성형기 내부 청소와 정비가 용이한 금형 설계 (0) | 2022.09.26 |