고정 헤더 영역

상세 컨텐츠

본문

오랫기간 동안 거의 모든 종류의 핫 러너를 사용해본 경험을 가진 툴링 전문가의 기사를 소개한다. 핫 러너 문제를 해결할 때 간과하기 쉬운 것은 게이트의 구멍 크기이다. 구멍 그 자체만으로도 위에서 언급 한 모든 문제뿐 아니라 성형공정 특성 및 불량품 발생률에도 영향을 미칠 수 있다.

지난번 기사는 핫 러너 팁에 세 가지 유형이 있으며, 각 유형마다 다양한 변형이 있다는 설명으로 마무리 한 바 있다. 팁 설계는 지난 몇 년간 동결 또는 드룰링(drooling. 흐름)이라는 상반되는 문제 가운데 한쪽을 집중적으로 해결하기 위해 분사구 팁을 통한 사출품 색상 변경 기능과 온도 조절 기능 개선을 중심으로 크게 발전해 왔다.

성형품의 색상 변경은 불가피한 불량과 사출성형기의 비가동 시간에 따라 그 자체만으로도 상당한 비용이 수반된다. 하지만 핫 팁과 분사구를 통한 색상 변경과 온도 조절 기능을 최적화하기 위해서는 플라스틱 재료의 특성에 따라 다양한 다른 형태의 팁을 사용하여야 한다.

이 기사는 광범위한 재료를 다루어본 경험에서 얻어진 일반적인 원칙에 관한 것으로 특정 재료에 국한된 특수한 문제에 관해서는 내용 중 일부가 적합하지 않을 수도 있다.

잘못된 상식

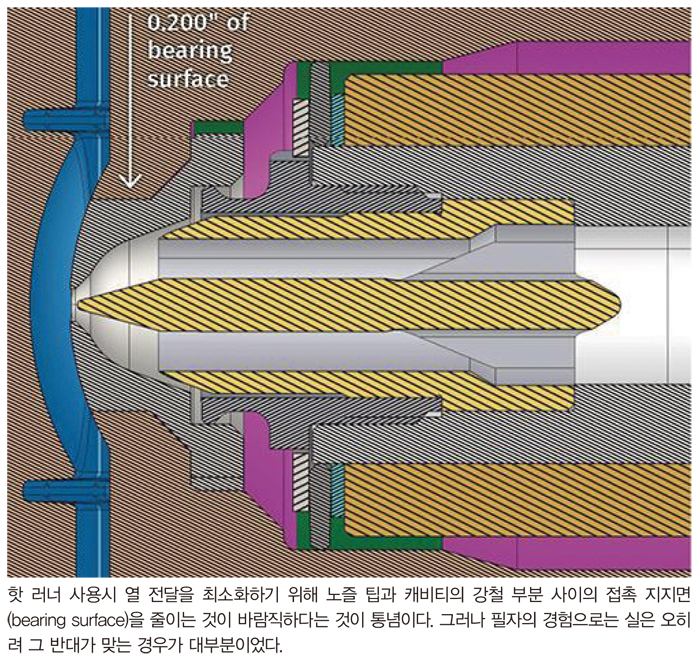

여기서 먼저 분명히 하고자 하는 것은 핫 드롭 팁의 지지 접촉면(bearing surface)과 냉각에 관한 문제이다. 나는 열 전달을 최소화하기 위해 핫 드롭 팁과 캐비티의 강철 부분 사이의 접촉면을 줄이는 것이 바람직하다는 말을 수없이 들었다.

그러나 경험에 의하면 드룰링, 스트링잉(stringing), 스프류 점착(sticking) 등의 문제에 대처하기 위해서는 그 반대 경우가 대부분이었다. 모든 상황에 적용되는 처방이란 없지만, 나는 이 점을 특히 강조하고 싶다.

왜냐하면 실제로 어떤 문제가 일어나고 있는지 이해하고자 할 때 의견이나 가정이 먼저 개입하면 문제의 정확한 근본 원인을 알지 못하는 가능성이 크기 때문이다.

핫 러너에 문제가 있을 때 지지 접촉면을 줄임으로써 해결했던 경험은 현장에서 지난 29년 동안 열 손가락으로 꼽을 정도 밖에 되지 않았다. 사실은 불충분한 냉각과 부족한 지지/접촉면적이 문제의 원인인 경우가 훨씬 많았다.

접촉/지지 표면을 줄여야 했던 몇 안 되는 경우는 대개 분사구 팁에 동결이 발생하는 것을 해결하기 위해서였으며, 이 경우 팁을 막고 수지를 밀어내기 위해서 지나치게 높은 압력을 가해야만 했다.

이런 사례는 가격이 저렴한 낮은 등급의 PC와 나일론을 재료로 성형하는 과정에서 발생했다. 분사구 팁과 캐비티의 강철 부분 사이의 접촉을 줄이면 온도가 낮은 캐비티의 강철 부분이 분사구 팁에서 열을 충분히 흡수하지 못하므로 팁이 더 뜨거워진다.

지난 기사에서 언급했듯이 새로운 형태 팁에는 대부분 열 전달을 줄이기 위한 열 절연 간격이 있다. 그러나 이것 또한 문제를 일으킬 수 있으며, 어떤 경우에는 사용하지 않는 것이 좋다는 생각이다.

그동안 관찰한 바로는 사출업체들은 핫 드롭 팁과 게이트 주변의 툴 자체의 냉각에는 별 관심을 기울이지 않는 경우가 많았다. 260℃ 이상의 온도로 가공해야 하는 부품이라면 이 부위에 대한 냉각을 소홀히 해서는 안 된다.

스프류 스타일의 핫 팁을 사용하는 장비에서 스프류 점착 문제가 발생하는 경우 그 근본 원인은 툴 내부의 물이 충분한 냉각효과를 발휘하지 못하고 있거나 팁과 캐비티 강철 사이의 접촉 면적 부족으로 인해 냉각이 부족하기 때문이다. 드룰링이 발생하는 경우도 그 원인은 마찬가지이다.

경험상 이 같은 문제들은 재료에 따라서 다르게 발생한다. 서로간에 스프류의 점착이 발생하는 재료들로는 이를 테면 유리섬유를 첨가한 나일론과 PC/ABS를 들 수 있다. 이런 문제의 해결을 위해 나는 팁 부위에 냉각수 라인을 추가하고 접촉면을 확장하는 방법을 통해 툴을 개조하곤 했다.

간과하기 쉬운 게이트 구멍 크기

핫 러너 문제를 해결할 때 간과하기 쉬운 것은 게이트의 구멍 크기이다. 구멍 그 자체만으로도 위에서 언급 한 모든 문제뿐 아니라 성형공정 특성 및 불량품 발생률에도 영향을 미칠 수 있다.

팁 구멍에 대한 조치만으로 많은 문제를 해결할 수 있는 데도 불구하고 많은 사람들이 그것을 꺼린다.

그러나 구멍의 크기 변경에 따르는 영향에 대한 충분한 경험과 이해 없이는 구멍 크기를 함부로 변경하지 않는 것이 좋다.

또한 다시 원래 크기로 되돌려야 할 수도 있다는 것을 유념해야 할 것이다. 콜드 러너에 게이팅을 할 때 충전 압력과 구멍 크기 사이의 관계를 간과하는 경우가 많다. 수지의 유동 경로를 제약하는 가장 주요한 지점으로 팁이 문제의 유일한 근본 원인인 경우에도 사람들이 러너와 게이트에만 신경을 쓰는 사례를 수없이 보았다.

이를 이해하는 데는 압력 강하문제를 조사하는 것이 큰 도움이 되지만 이용하는 경우가 많지 않은 것 같다. 압력 강하 문제를 깊이 조사해보면 압력 손실이 발생하는 부위를 파악하는데 도움이 된다.

용융수지는 사출 노즐을 지나 핫 러너 구멍을 통과하여 부품으로 성형된다.(콜드 러너를 사용하는 경우 용융수지가 노즐을 통해 분사되면, 콜드 러너를 지나고, 곧바로 게이트를 통과하여 부품으로 성형된다.)

구멍 사이즈가 성형 공정에 미치는 영향은 압력뿐만이 아니다. 내가 경험한 현장 사례를 하나 들어보자. 밸브 게이트에서 높은 베스티지(vestige)가 나오는 문제를 다루고 있었다. 부품의 공칭 두께는 0.110인치였으며, 0.250인치 크기의 밸브 게이트 구멍이 금형 캐비티의 중앙부로 연결된 이른바 센터 게이트 방식으로 사출되는 구조를 갖고 있었다.

성형공정쪽 전문가는 아니었지만 나는 툴을 개선하여 문제 해결에 도움이 되는지 살펴봐 달라는 부탁을 받은 터였다. 해당 성형공정의 허용 특성 범위는 매우 좁았다. 충전 속도나 시간이 조금만 달라져도 게이트 베스티지가 높아졌으나, 배압을 바꾸어주어도 게이트가 높아지지 않았다.

나는 우선 밸브-게이트 구멍 크기를 줄이기로 했다. 요즘 같으면 새 시트 인서트와 새 밸브 핀을 주문하면 간단하게 처리할 수 있는 문제였다. 게이트 구멍의 직경을 0.160인치까지 줄였더니, 그 결과는 매우 흥미로웠다.

게이트의 면적을 절반으로 줄이자, 배압이 약간만 달라져도 게이트가 높아지는 반면, 충전 속도의 변화에는 게이트가 높아지지 않았던 것이다. 이렇듯 이해하기 어려운 결과가 나온데다 공정상 허용 특성 범위가 여전히 빈약한 상태였기 때문에, 이로서는 문제를 해결할 수 없었다.

그 다음 시도로 우리는 밸브 게이트 구멍 직경을 원래 크기와 좁혔을 때의 중간쯤 되는 0.210인치로 바꾸었다. 이번 결과 역시 매우 흥미로운 것이었다. 충전 속도나 배압이 바뀌어도 게이트가 높아지지 않는, 훨씬 탄탄한 공정상 허용 특성 범위를 얻을 수 있었다.

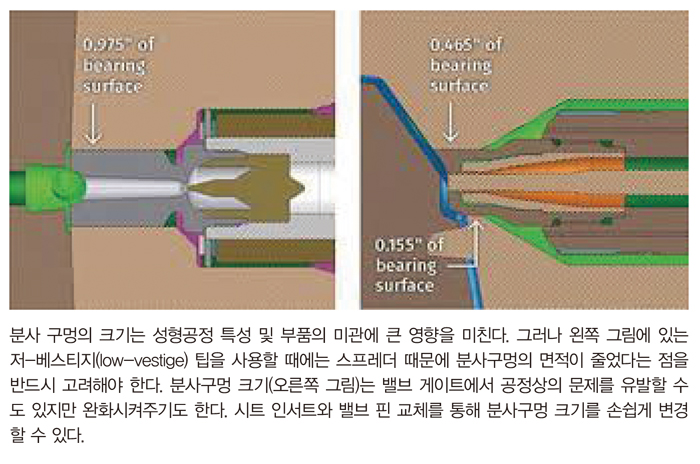

구멍의 사이즈가 어떻게 그렇게 큰 영향을 미쳤는지에 관해 내 나름의 몇 가지의 이론을 갖고 있다. 또 이른바 은조(silver streak)로 인해 야기된 불량 문제를 다루었던 적이 있었는데, 여기서도 구멍 사이즈를 변경하여 해결한 경험이 있다. 게이트 구멍 중앙에 스프레더 팁이 하나씩 있는, 4개의 로우베스티지 팁이 달린 핫 러너로 제작한 부품이었다.

이 경우 불량의 원인은 스프레더 팁 때문에 게이트 면적이 줄어들고 이것이 용융수지의 흐름을 방해했기 때문이다. 이때 게이트 구멍 크기는 0.050인치였고 게이트 중심의 스프레더 팁 크기는 0.025인치였다. 그러니 스프레더 팁의 면적이 게이트의 면적을 25% 가량 축소시켜 버린 것이다.

이런 상태의 게이트를 사용하여 양질의 부품을 성형하기 위해서는 충전 속도를 높여야만 했지만, 그 결과 은조로 인한 불량이 다량 발생했다. 우리는 구멍 크기를 0.060인치로 늘림으로써 스프레더 팁이 차지하지 않는 유효 게이트 면적을 55% 증가시켰다. 이로써 충전 속도를 정상화시키고 은조 불량 문제를도 해결할 수 있었다.

#핫러너 #핫러너 #게이트 #충전 #속도 #충전속도 #스프레터 #은조 #양질 #용융수지 #성형 #사출성형 #금형 #밸브게이트 #구멍 #드룰링 #밸브 #밸브핀 #인서트 #불량 #사출기 #사출성형기 #사출품 #불량 #핫드롭 #베스티지 #콜드러너 #콜드러너 #노즐 #사출 #abs #pc #nylon #나일론 #폴리카보네이트 #재료

'금형-핫러너' 카테고리의 다른 글

| 스프루 부싱에서 뭉침 현상 줄이기 (0) | 2022.09.27 |

|---|---|

| 실전 경험에서 나온 견해 (0) | 2022.09.27 |

| 핫 러너의 기초 ① (0) | 2022.09.27 |

| 리프터(Lifter) 문제 해결 방법 (0) | 2022.09.27 |

| 금형 냉각 성능을 향상시키는 방법 (0) | 2022.09.27 |