고정 헤더 영역

상세 컨텐츠

본문

사출 공정의 품질과 수익성 개선을 도와줄 중요하지만 지나치기 쉬운 스프루 부싱 설계에 관련한 몇 가지 주요 핵심사항들을 알아보자. 유한요소분석법(Finite-Element Analysis, FEA)을 사용하면 오리피스 사이즈가 문제를 일으킬지 아닐지를 예측하는데 도움이 된다. 초기 시험 성형 단계에서 싱크마크나 태움 또는 지나치게 높은 피크 압력(peak pressure) 등의 문제가 발생하면 언제든지 오리피스를 교체하지 않고도 작업을 통해 사이즈를 늘릴 수 있다.

수십 가지 이상의 다양한 종류와 스타일의 스프루 부싱이 시중에 나와 있다. 금형을 설계하는 이들은 이 가운데 대부분 “B” 시리즈를 선택한다. 그 까닭은 이 제품의 7/8인치 헤드 두께가 흔히 사출기 형판의 두께와 같고 표준형 로케이팅 링을 사용했을 때 잘 맞기 때문이다.

그 다음으로 노즐시트(nozzle seat) 즉 노즐 안쪽과 니들이 접촉하는 부위의 곡면 상태, 4가지로 나와 있는 오리피스 사이즈 가운데 하나, 부싱의 길이 등을 선택한다. 이 정도가 금형 설계 단계에서 흔히 스프루 부싱과 관련하여 고려되는 사항들의 범위다.

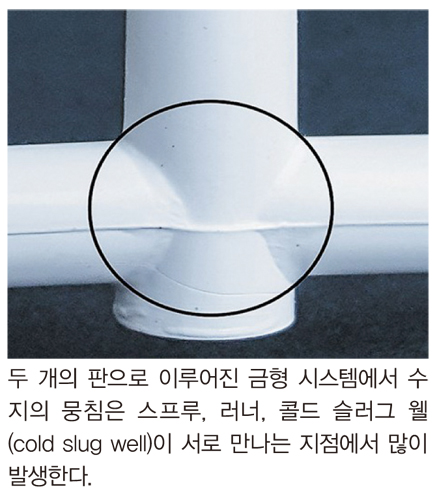

두 개의 판으로 이루어진 금형 시스템에서 수지의 뭉침은 거의 어김없이 스프루, 러너, 콜드 슬러그 웰(cold slug well)이 서로 만나는 지점인 파팅라인(parting line) 부위에서 가장 많이 발생한다. 이 수지 뭉침이 사이클 타임에 불필요한 영향을 미치는 경우가 많다. 이런 뭉침 현상은 스프루 부싱 내부의 테이퍼 즉 끝으로 갈수록 좁아지는 구조, 스프루 부싱의 길이, 오리피스 사이즈 등과 직접적인 관련이 있다.

길이: 업계 표준형 테이퍼를 채택한 경우, 스프루 부싱의 길이를 단 1인치만 단축해도 파팅라인의 스프루 벽두께를 0.042인치 줄일 수 있다. 이것이 별 것 아닌 것처럼 들릴 수도 있지만, 열가소성플라스틱은 단열효과가 매우 큰 물질이기 때문에 두께에 따라 냉각시간이 비선형의 큰 비율로 증가한다.

예를 들어, 0.050 인치 두께의 부품이 굳는데 10초가 걸린다면, 0.100 인치 두께를 가진 부품이 딱딱해 지는 데는 20초가 아니라 25초가 걸릴 수 있다. 이상하게 들릴지도 모르겠으나, 오리피스 크기가 큰 경우보다 작은 경우에 스프루 부싱의 길이를 단축하는 것이 더욱 중요하다.

예를 들어, 스프루 부싱의 길이를 6 인치에서 5 인치로 줄여주고 5/32 인치의 작은 오리피스를 가진 경우라면 파팅라인 부위가 24% 축소되지만, 11/32 인치의 큰 오리피스 사이즈를 가진 경우에는 파팅라인 부위 축소가 16%에 그친다. 대부분의 사람들이 정반대로 생각해서 큰 스프루에만 주의를 기울인다. 스프루 부싱의 길이를 줄이고자 할 때 금형설계와 관련하여 고려해야 할 사항이 몇 가지 더 있다.

(a) “확장형(Extension Type)” 로케이팅 링이 필요할 수도 있다.

(b) 7/8 인치 두께 헤드를 가진 “B” 시리즈 대신 5/9 인치 헤드 두께의 “A” 시리즈 스프루 부싱을 사용함으로써 과감히 1/4 인치를 들어내 버릴 수도 있다.

(c) 캐비티 블록 뒷면이나 러너 바, 또는 다른 어떤 금형 내 삽입물들(이것들이 굽이나 여러 개의 나사로 충분히 튼튼하게 고정되어 있는 경우가 아니라면)에 부싱 헤드가 직접 닿도록 해서는 안 된다.

(d) 부싱 헤드는 작은 금형의 경우 최소한 3/8 인치, 큰 금형의 경우 5/8인치 두께의 금형베이스 강철판에 의해 지지되어야 한다.

내부 테이퍼: 1800년대 중반에 브라운앤샤프(Brown & Sharpe)사가 엔드밀(end mills)이나 콜렛(collets), 공작기계용 스핀들(spindles) 등에 적용할 수 있는 1/2 인치/피트의 협각을 가진 테이퍼를 고안해냈다. 150년 이상이 흐른 지금도 변함없이 이는 사출금형의 스프루 부싱에서 업계 표준으로 사용되고 있다. 이 테이퍼는 2.39°의 협각, 1.19°의 측면각을 가지고 있다.

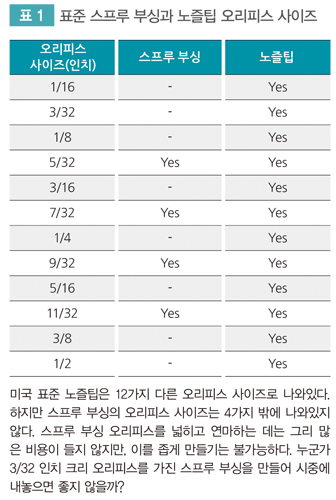

개인적인 생각으로는 스프루 부싱에 1/8 인치의 관통구멍을 만들어서 판매함으로써 툴메이커들이 오리피스 사이즈에 이상적으로 맞는 테이퍼를 깎아 사용할 수 있도록 했으면 좋겠다. 하지만 현재로서는 테이퍼 내부 각도에 관해서 별 선택의 여지가 없으니 오리피스 사이즈에 따라 4가지 중의 하나를 고르는 수밖에 없다(표1 참조).

금형 부품의 표준화는 비용을 줄이고 제작기간을 단축시킬 수 있도록 해줌으로써 업계에 큰 도움을 준 것이 사실이다. 하지만 스프루 부싱과 같은 부품의 경우에는 표준화가 금형 설계자가 더 나은 금형을 만들 수 있는 기회를 빼앗아 버렸다고 생각한다.

소재 제조사들은 스프루 부싱에 가급적 큰 테이퍼를 사용할 것을 권장하고 있다. 이들이 소재를 파는 사람들이기 때문에 이는 말이 될지도 모른다. 큰 스프루 테이퍼를 사용하면 스프루가 부싱 안에 끼이는 문제가 일어날 가능성이 적은 것은 사실이지만, 설계 및 제작 단계에서 몇 가지 중요한 기능들을 넣어주면 이렇듯 큰 테이퍼가 꼭 필요한 것은 아니다.

두 개의 부품이 7° 안팎의 측면 각을 가진 테이퍼를 가지고 원뿔형으로 결합되는 것을 “자기잠금(self-locking)” 또는 “자기유지(self-holding)” 기능을 하는 테이퍼라 간주한다. 이 각도에서 두 부품 표면들 사이의 마찰계수가 두 표면을 떨어트려 놓는데 필요한 후방 견인력보다 커진다.

각도가 작을수록 분리에 필요한 견인력이 커진다. 분명한 것은 내부의 테이퍼가 작은 스프루 부싱이 이론적으로는 자기잠금 현상이 발생할 가능성이 높지만, 우리는 플라스틱 소재가 냉각시 수축되면서 부싱의 내경에서 빠져나가면서 테이퍼의 잠금을 풀어줄 수 있으리라 기대할 수 있다.

소재 공급사들은 1/8 인치 두께의 시편을 사용하는 ASTM D955 테스트 방법을 사용해 소재 수축률을 얻는다. 하지만 많은 소재 공급사들이 1/8 인치보다 얇은 제품을 성형하는 경우라면 제품설명서에 명시한 수축률 보다 수축이 적게 발생한다는 사실은 언급하지 않는다.

그와 반대로, 1/8 인치보다 두꺼운 제품을 성형하는 경우라면 수축이 더 많이 발생할 것이다. 제품이 되었든 스프루가 되었든 플라스틱은 플라스틱이다. 이 같은 수축 정도의 차이는 제품이든 스프루든 상관없이 발생한다. 대개 성형에서 발생하는 스프루는 그 두께가 매우 두껍고, 따라서 수축의 정도가 다른 부위보다 크고, 이것이 테이퍼의 잠금효과를 풀어줄 가능성이 크다.

따라서 측면 각도가 1°또는 0.75°심지어 0.5°인 작은 내부 테이퍼 조차도 대개는 큰 문제 없이 사용할 수 있다.

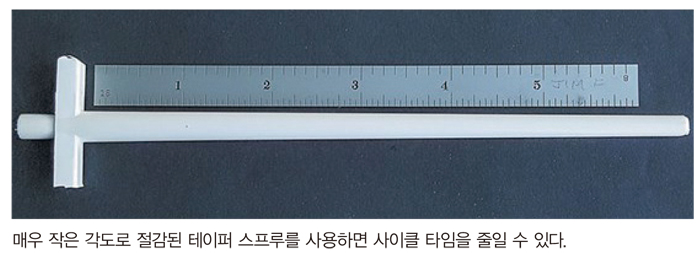

여기서 생기는 비용의 절감은 상당한 수준이다. 예를 들어, 5/32 인치 오리피스 지름을 가진 6 인치 스프루 부싱의 내부 테이퍼를 표준형 2.39°협각 제품에서 1.5°제품으로 바꾸면 파팅라인에서의 스프루의 지름을 23% 줄일 수 있으며, 면적도 41% 줄여준다. 스프루의 무게 또한 32%나 줄일 수 있다.

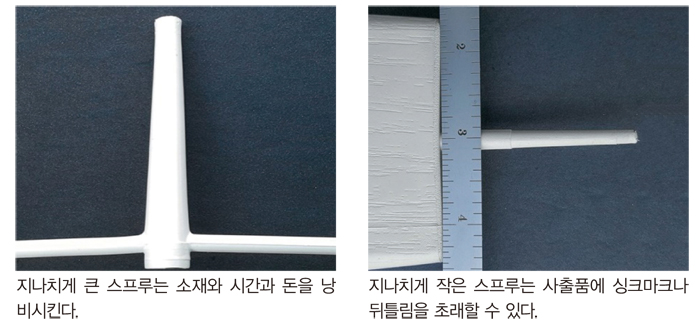

오리피스 사이즈: 스프루 부싱 오리피스 지름이 지나치게 크면 가공 소재, 시간, 돈을 낭비하게 된다. 그렇다면 최적의 오리피스 사이즈를 정하는 방법은 무엇인가?

이상적으로는, 스프루 부싱 오리피스의 면적은 연결된 모든 게이트들의 면적을 합친 것과 비슷한 것이 좋다. 일반적으로 이 점을 무시하는 실수를 흔히 볼 수 있으며, 때문에 수지를 스프루 부싱에 통과시키기 위해 높은 사출압력이 필요하게 되고, 이는 캐비티의 완전충전을 위해 반드시 필요한 추가의 압력을 헛되게 써버리는 결과를 초래한다.

8캐비티 금형에서 각각의 캐비티를 충전하는데 초 당 그 입방인치의 충전속도가 필요하다고 해보자. 그렇다면 스프루 오리피스를 통과하여 유동하는 소재의 양은 이 양의 여덟 배인 초 당 8 입방인치가 된다. 소재 종류에 따라 스프루 오리피스가 필요한 사이즈보다 작으면 압력강하가 크게 발생할 뿐 아니라 많은 양의 전단열도 발생하게 된다. 이는 소재의 열화(劣化)나 태움(burn) 불량의 원인이 된다.

이렇게 열화가 심해지면 소재의 가스배출 또한 늘어나고 이는 금형의 벤트(vent) 즉 가스배출구의 막힘이나 부식을 앞당긴다. 위에서 말한 8캐비티 금형으로 제작해야 하는 부품이 0.090 인치의 균일한 벽두께를 지닌 제품이라고 가정해 보자. 소재 종류에 따라 각 부품으로 가는 게이트의 깊이를 벽두께의 2/3로 하고, 게이트 폭은 깊이의 두 배로(이 부품의 경우, 깊이 0.060 인치 x 폭 0.120)하여 시작할 수 있다.

각 게이트의 전체 면적은 0.060 × 0.120 = 0.0072 평방인치다. 각 게이트 면적의 합계는 0.0072 x 8 = 0.058 평방인치다. 이 면적을 상수(π/4) 0.7854로 나눈 뒤 제곱근을 구하면 적정 지름값 0.271을 얻게 된다. 따라서 예로든 이 경우에는 표준형 9/32 인치 스프루 부싱 오리피스가 적합하다는 결론을 얻을 수 있다.

스프루 게이트를 직접 연결해 부품을 사출하는 경우 오리피스 사이즈를 선택함에 있어 엣지 게이트(edge gate)라면 어떤 크기를 사용할 것인가 생각해본다. 푸싱 오리피스가 여기서는 사실상 게이트이기 때문이다.

이 게이트의 면적을 계산하여 이것을 그에 상당하는 지름으로 변환한다. 위 부품의 경우라면 0.060 x 0.120 인치로 게이트 면적이 0.0072 평방인치이므로, 이를 변환하면 약 3/32 인치 스프루 부싱 오리피스가 적합함을 확인할 수 있다.

위에서 설명한 예들은 과도한 전단 및 사출압력을 피하기 위한 최적의 스프루 부싱 오리피스 사이즈의 계산을 돕기 위한 것이다. 하지만 우리는 파팅라인 지점의 플라스틱 뭉침을 줄일 방도를 찾고 있다. 충전재를 사용하지 않은 나일론이나 폴리올레핀과 같이 점성이 낮은 소재를 사용하는 경우라면 작은 사이즈의 스프루 오리피스를 사용해도 별 문제가 되지 않을 수 있다.

유한요소분석법(Finite-Element Analysis, FEA)을 사용하면 오리피스 사이즈가 문제를 일으킬지 아닐지를 예측하는데 도움이 된다. 초기 시험 성형 단계에서 싱크마크나 태움 또는 지나치게 높은 피크 압력(peak pressure) 등의 문제가 발생하면 언제든지 오리피스를 교체하지 않고도 작업을 통해 사이즈를 늘릴 수 있다.

스프루 부싱의 전체 길이, 내부 테이퍼, 오리피스 사이즈 등을 줄임으로써 금형 파팅라인에 나타나는 플라스틱 뭉침 현상을 크게 줄일 수 있다. 이 같은 개선을 통해 스프루의 중량과 사이클타임도 줄일 수 있다.

'금형-핫러너' 카테고리의 다른 글

| 금형 설계자를 위한 터널형 게이트 정리 ② (1) | 2022.09.29 |

|---|---|

| 금형 설계자를 위한 터널형 게이트 정리 ① (1) | 2022.09.29 |

| 실전 경험에서 나온 견해 (0) | 2022.09.27 |

| 핫 러너 집중 분석 ② (0) | 2022.09.27 |

| 핫 러너의 기초 ① (0) | 2022.09.27 |