고정 헤더 영역

상세 컨텐츠

본문

성형 업체에서는 점프 게이트(jump gate)를 그리 선호하지 않는다. 이 게이트 때문에 생길 수 있는 공정상의 골치 아픈 문제들이 있기 때문이다. 하지만 여기 몇 가지 도움이 될만한 노하우를 소개한다.

점프 게이트(jump gate)는 성형품의 바깥쪽 가장자리 너머의 특정 부위로 가도록 간접적으로 게이트를 만들어 주는 데서 붙여진 이름이다. 이 방법은 바깥으로 노출된 성형품 외관에 게이트 자국을 남기지 않으려는 미적(美的) 필요가 중요할 때 사용한다.

이 게이트에서 원료는 성형품의 내부 또는 하부를 통해 캐비티로 진입하기 때문이다. 점프 게이트는 게이트 위치 선정에 있어 유연성을 높여주기 때문에, 두께가 가장 두꺼운 벽부위에 다른 방법으로는 접근이 불가능할 때 큰 도움이 된다.

하지만 점프 게이트를 그리 달가워하지 않는 성형업체들이 많다. 이 게이트 때문에 생길 수 있는 공정상의 골치 아픈 문제들이 있기 때문이다. 이번 칼럼에서는 그 같은 문제들을 제대로 이해하고 예방하는 데 도움을 주고자 한다.

간혹 금형설계자가 스크류 혹은 얇은 내부 리브(rib)를 만들기 위한 원통형 보스(boss) 안으로 터널 게이트(tunnel gate)를 만드는 경우가 있다. 기술적으로 보자면, 이것은 점프 게이트가 아니라 일반적인 형태의 터널 게이트다. 성형품 안으로 곧바로 게이팅한 것이기 때문이다.

점프 게이트라고 할 수 있으려면, 금형설계자가 게이트가 들어갈 수 있도록 길이를 짧게 한 이젝터핀으로 형성된 원통형 보스 같은 특정 부위를 별도로 만들어 둔 경우이어야 한다.

이 보스의 지름이 상대적으로 작은 경우가 아니고는 성형품의 바깥쪽 표면 보스 맞은편에 생기는 싱크마크를 제거하는 데 애를 먹을 가능성이 크다. 이 때문에 대부분의 일반적 형태의 점프 게이트를 절삭된 이젝터핀의 측면을 통해 수지를 주입하는 터널 게이트에 만들어주는 까닭이다.

이젝터핀의 한쪽 측면에 릴리프(relief)를 주는데, 어떤 경우는 지름의 절반에 이르기도 한다. 이렇게 릴리프를 준 이젝터핀을 흔히‘스플릿핀(split pin)’이라고 부른다.

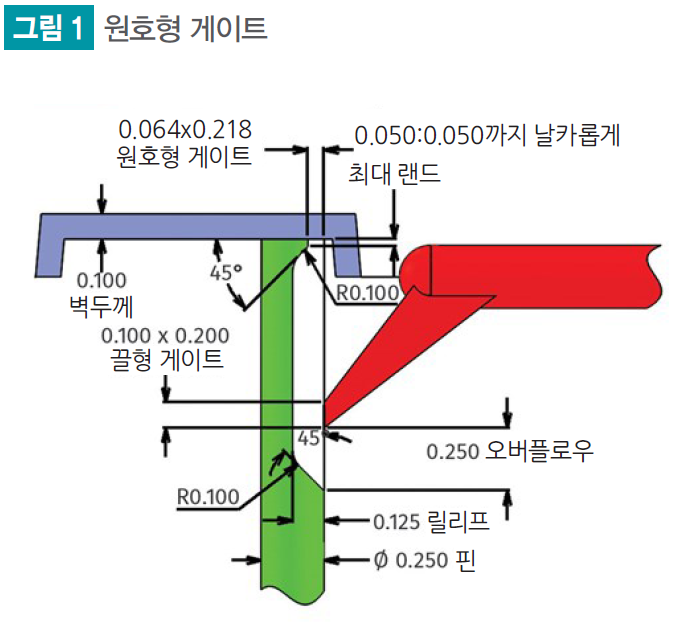

원료는 터널 게이트를 통해 유동해 절삭된 이젝터핀에 의해 만들어진 빈 공간으로 흘러 들어간다. 여기서 빈 공간을 타고 흘러 올라간 수지는 캐비티 안으로 들어가게 된다. 그림 1은 전형적인 이런 유형의 점프 게이트다.

스플릿핀을 장치한 성형품이 이형되면 수지가 D자 형태로 굳은 자루가 성형품에 딸려 나오게 된다. 성형품에 이 자루가 붙은 채로 두어도 별문제가 되지 않는 경우도 있고, 어떤 경우에는 이형된 지 얼마 되지 않아 아직 따듯할 때 간단히 꺾어 떼어내 옆에 놓일 성형품에 불량이 발생돼지 않도록 할 수도 있다.

하지만 깔끔하게 완전히 제거하는 경우가 많다. 성형품 이형 후 불필요한 자루 부분을 어떻게 처리해야 할지 정확히 알고 있는 것이 중요하다. 그래야 처음 스플릿핀을 디자인할 때 어떻게 하는 것이 좋은지를 결정할 수 있기 때문이다.

스플릿핀은 정확한 방향으로 삽입해야 한다. 취출용 로봇을 사용하는 경우가 아닌 이상 납작한 쪽이 금형 위쪽을 향하도록 해서는 안 된다. 그렇게 하지 않으면 성형품이 핀에 걸려 금형이 닫힐 때 눌려 부서질 수도 있다.

취출로봇을 사용하는 경우가 아니면 핀의 납작한 쪽은 금형 아래쪽을 향하도록 하는 것이 좋다. 그래야 성형품이 걸림 없이 아래로 떨어질 수 있기 때문이다. 핀이 금형의 작업자 쪽이든 또는 그 반대편이든, 아니면 그 두 지점 사이의 어떤 각도로 향해 있든, 이형된 성형품은 걸림 없이 자유로이 밑으로 떨어지게 된다.

스플릿핀은 록웰(Rockwell) 경도 58~62를 지닌 M2와 같이 소재 내부까지 완전히 경화하는 무심(無心) 담금질강(through hardened steel)을 사용해 제작해야 한다. 일반 이젝터핀은 질화 처리돼 표면이 얇고 취성이 높아 쉽게 부서지거나 금이 갈 수 있다. 스플릿핀은 벤팅을 걱정할 필요가 없다. 방출가스가 수지 유동통로로 막힘 없이 빠져나갈 수 있기 때문이다.

스플릿핀을 경도가 낮거나 열처리하지 않은 소재로 만든 코어에 설치하는 경우라면, 핀이 타고 들어갈 수 있는 고정 슬리브(sleeve)를 설치해 주는 것이 좋다. 슬리브는 코어와 다른 종류의 강철 소재를 사용해 록웰 경도 10포인트의 차등을 둬야 마모가 너무 빨리 진행되는 것을 막을 수 있다. 이를테면, H13 강철로 슬리브를 만들고 내경과 외경 모두를 록웰 경도 C스케일 65~74로 질화 처리하면 이 용도에 아주 적합하다.

경화 처리한 소재로 슬리브를 만들어줘야 하는 이유는 스플릿핀을 한쪽 측면으로 밀어붙이는 강한 플라스틱 압력이 수시로 발생하기 때문이다. 그 결과, 핀이 코어 측면에 반복적으로 마찰해 시간이 흐르면서 달걀 모양의 구멍을 만들게 되고, 이는 곧 아래로 떨어지는 플래시를 일으킨다.

슬리브를 설치하고자 하면 반드시 고정해야 하며, 측면에 터널 게이트 부분을 절삭해 넣을 때는 성형품이 걸리지 않도록 측면당 0.005인치 정도 낮춰 줘야 한다. 대부분의 사람은 터널 게이트로 해서 생긴 자루를 성형품에 붙은 부위로 여긴다.

그렇게 볼 수도 있지만, 그런 방향으로 생각이 꼬리를 물기 시작하며 문제가 생길 수 있다. 터널 게이트를 게이트로 여기지 않는 것이 도움이 된다. 그 대신, 터널 게이트를 콜드러너 시스템에서 수지 흐름에 제약을 주기 위해 만든 구간으로 여기는 것이 좋다.

이젝터핀 측면의 빈 공간은 반원형 러너라고 생각하고, 핀 끝부분을 성형품에 수지를 주입하는 실제 게이트로 여기라는 것이다. 이렇게 바라보면 스플릿핀과 터널 게이트의 사이즈와 형태를 정하는 데 있어 전적으로 다른 관점을 지닐 수 있게 된다. 이는 무척 중요하다. 왜냐하면 점프 게이트와 관련해 필자가 본 가장 흔한 문제는 스플릿핀 끝 바로 반대편 쪽의 성형품 표면에 나타나는 블러시(blush) 및 싱크(sink) 마크이기 때문에 스플릿핀 끝에서 출발해서 본 러너 쪽으로 가면서 살펴봐야 한다.

엣지 게이트(edge-gate)를 사용해 성형품을 가공한다고 가정해보면 성형 원료 종류에 따라서, 성형품 두께의 50~80% 정도로 게이트 깊이를 만들어줘야 하고, 원료의 유동길이에 따라 게이트 폭을 게이트 깊이의 2배에서 6배 정도로 만들어야 한다.

사용하고자 하는 게이트 깊이에 원하는 게이트 폭을 곱하면 평방인치 단위의 유동면적을 얻을 수 있다. 최소한, 스플릿핀이 성형품과 만나는 지점의 면적과 동일하게 유동면적을 만들어줘야 한다.

이 과정에서 저지를 수 있는 가장 치명적인 실수는 적당한 스플릿핀 지름과 적당한 게이트 사이즈를 잘못 파악하는 것이다. 그저 그렇게 하면 될 것 같다고 판단해서 스플릿핀을 만들 때 성형품을 이형하기 위한 이젝트핀의 지름과 같은 지름을 사용하고, 게이트 깊이는 타원형 게이트의 사이즈를 정하기 위해 흔히 사용되는 지름에 따라 정하는 경우를 너무도 많이 보게 된다.

이뿐만이 아니라 잘못된 사례는 아주 많다. 그림 2는 D자 형태의 빈 공간을 만들어주기 위해 절삭가공된 3개의 범용 이젝터핀을 보여준다. 이들 모두 1/16 깊이를 갖고 있다. 게이트 깊이가 모두 같지만, 이들 각각의 유동면적, 유동길이 처리량, 게이트 동결시간 등이 크게 다르다.

그림 3도 D자 형태의 빈 공간을 만들기 위해 절삭가공한 3개의 같은 이젝터핀이지만, 이번에는 이들 모두 유동면적이 똑같다. 이들 3개의 핀 또한 각자 매우 다른 형태를 보이고 있다. 하지만 이 경우에 1/8인치 지름의 작은 핀이 두께가 두꺼운 성형품 표면의 싱크마크를 제거하는 데 더 효과적인 성능을 보인다. 왜냐하면 깊이가 더 깊고, 개방돼 있는 시간도 더 길기 때문이다.

더 큰 지름의 핀은 길이가 길고 얇은 성형품을 만들 때 유동길이를 극대화하는 데 더 좋은 효과를 낼 수 있다. 왜냐하면 더 넓고, 보다 이른 시간 안에 동결되기 때문이다. 따라서“우리 성형품에는 무엇이 가장 적합한가?”를 자문해 그에 알맞게 스플릿핀 지름, 유동면적, 게이트 깊이 등을 정해야 한다. 게이트 블러시가 문제가 될 경우, 게이트 깊이를 더 깊게 해주면 도움이 된다는 것을 기억해야 한다. 이렇게 하면 전단력은 줄이면서 더 느린 속도의 수지 충전을 가능케 해 성형품이 완전충전되기 전에 게이트가 동결되는 것을 막는 데 도움이 된다.

만일 이것이 일반적 형태의 엣지 게이트라면, 그다음으로 해야 할 일은 랜드(land) 길이를 정하는 것이다. 보통 랜드 길이는 게이트 깊이의 절반으로 잡지만 0.050인치를 넘어서는 안 된다. 하지만 여기서 생기는 D자형 자루를 성형 후에 어떻게 처리할 것인지를 알아야 한다.

만일 이 자루를 성형품에 달린 채로 그대로 둔다면 이 같은 통상의 랜드 길이를 사용하면 된다. 자루를 꺾어 접으려 한다면 보통의 랜드 길이 바로 너머에 작은 곡면을 넣어주는 것이 필요할 수도 있다. 자루를 잘라버릴 계획이면, 통상의 랜드 길이를 사용하되, 자루의 밑단 아래 게이트 컷터를 쉽게 갖다 댈 충분한 공간을 주도록 해야 한다.

그러나 성형소재가 취성이 강한 경우라면 랜드 길이를 주지 않는 것이 좋다. 만일 핀 끝부분에 역(逆)테이퍼링이 심하게 들어가 가장자리가 매우 날카롭다면 노치감도(notch-sensitivity)가 높은 라인이 생겨 작업자가 그 부분을 간단히 구부려 주기만 하면 꺾어서 떼어낼 수 있다.

성형품이 아직 온기가 있을 때 좋은 작업 결과를 낼 수 있는 경우도 있고, 성형품이 완전히 냉각되었을 때 효과가 좋은 경우도 있다. 이 같은 방식으로 게이트를 떼어내는 방법에는 리스크가 적다. 성형품의 게이트 사이즈 및 두께에 따라서, 자루를 구부렸으나 아직 떼어내 지지 않아서 성형품 표면에 흰색 스트레스 마크가 생길 수도 있다.

게이트 랜드 끝에서 핀의 릴리프 부위로 옮겨가는 지점은 어떠한 형태로든 만들어줘도 무방하다. 이를테면 45°각도를 주거나 완전 곡면으로 만들 수도 있다. 필자는 이 두 가지를 결합해 마치 포물선 모양의 러너 끝부분처럼 만드는 방식을 선호한다. 단, 절삭 각도에 주의를 기울여 원치 않는 전단을 일으키거나 성형품이 이형 후 핀에서 밑으로 낙하하는 데 장애가 되지 않도록 해야 한다.

랜드 부위와 랜드에서 핀으로 옮겨가는 지점에 대해 살펴보았으니, 그다음으로는 러너 구간을 형성을 위해 강철핀에서 절삭해야 하는 양은 어느 정도가 적당한지 정해야 한다. 만일 투플레이트 금형에, 완전 원형의 콜드러너를 사용하는 경우라면, 유동이 자유로운 수지를 사용하는 경우에는 게이트에 수지를 공급하는 러너의 지름을 성형품의 가장 두꺼운 부위 두께의 1~1.5배로 해주고, 만일 원료가 점성이 좀 높은 편이라면 가장 두꺼운 부위 두께의 1.5~2배로 해주는 것이 좋다고, 일반적으로 아마 알고 있을 것이다.

분명 이것이 일반적으로 알려진 경험칙인 것은 사실이다. 압력강하 폭을 경험적으로 계산하거나 유동분석을 수행해보면 가장 효과적인 보다 정확한 값을 얻을 수 있다. 또한 이 원형 러너의 단면면적을 계산해 스플릿핀이 최소한 이와 동일한 면적을 갖도록 해준다. 약간 더 깊게 만들어 주는 것이 가장 좋은데, 이는 완전 원형 러너에서 발생하는 압력강하는 반원형 내지 원호형 러너보다 훨씬 적기 때문이다.

핀의 릴리프 부위는 터널 게이트와 만나 수지를 공급받게 되는 지점보다 더 길어야 한다. 투플레이트 콜드러너라면 러너 지름의 약 1.5배의 여유 있는 오버플로우(overflow)를 만들어 러너 안에서 수지가 매번 유동할 때마다 굳은 수지원료를 잡아 고정해줘야 하기 때문이다. 이것이 무슨 차이가 있을까?

이젝션 스플릿핀이 전진하는 동안 터널 게이트는 보어에서 빠져나가게 된다. 스플릿핀은 테이퍼링이 전혀 들어가 있지 않기 때문에 터널 게이트 오리피스는 극히 날카로워야 한다. 가장자리가 조금만 헤져도 작은 플라스틱 부스러기가 빈 터널 게이트 보어 안쪽으로 유입된다. 스플릿핀 안의 오버플로우가 충분치 않으면, 다음번 숏에서 성형품 바깥쪽 표면에 작은 알갱이가 생기게 된다.

마지막으로 살펴볼 것은 터널 게이트의 종류와 사이즈다. 타원형 터널 게이트가 절삭가공에 가장 비용이 적게 들지만, 필자는 늘 끌(chisel)타입 터널 게이트를 선호해 왔다. 끌타입 터널 게이트는 플레이킹(flaking)을 덜 발생시키고, 최초의 샘플 제작 뒤의 금형 수정에도 매우 편리하다.

러너 안쪽으로 게이트를 만들어 넣는 것이지, 게이트 안으로 만드는 것이 아니기 때문에, 터널 게이트의 사이즈는 보통 선택하는 것보다 상당히 커야 한다. 스플릿핀 끝에 자리한 게이트 앞에서 터널 게이트가 동결돼 버리면 안 된다.

이것이 핀 맞은편 쪽 성형품 표면에 싱크 마크가 생기는 원인이다. 커널 게이트의 유동면적 및 깊이를 스플릿핀 끝에 위치한 게이트의 유동면적 및 깊이보다 1.5배 이상으로 만들어줄 것을 권한다.

그림 4는 개량된 점프 게이트 디자인의 예이다. 이 설계자는 원료가 원호 모양 러너를 통과할 때 발생하는 부정적 효과가 마음에 들지 않았다. 그래서 주문제작한 블레이드형 이젝터에 탭을 만들어 넣었다. 이는 기존의 사다리꼴 콜드러너를 모방한 것이다. 또한 콜드웰(cold well)을 조성하기 위해 충분한 면적을 남겨두고 적정 사이즈의 끌형 터널 게이트를 사용해 탭에 수지를 공급하도록 설계했다.

이번 칼럼을 쓰는 과정에서 필자가 오랫동안 독자들과 꼭 나누고 싶은 점은 수십년간의 경험 그리고 인터넷과 매뉴얼 등에서 얻을 수 있는 충분한 정보를 바탕으로 했지만, 필자는 잡지나 매체에 출간을 위해 보내기에 앞서 업계 동료들에게 내 기사를 살펴봐 달라고 반드시 부탁한다. 그동안 수없이 필자의 선친이 내게 즐겨 하던 충고는“그 누구도 절대 혼자만 똑똑할 수는 없단다”.

필자는 우리가 주문한 금형 점검을 위해 유럽에 있는 아주 큰 규모의 명성 높은 툴 제작공장을 방문한 적이 있다. 그 툴 공장의 사장이 당시 골머리를 앓고 있는 어떤 금형 설계문제에 관해 조언을 구했다. 고객 중 한 명이 자동차 대시보드 제작용도의 대형 고가 금형 제품을 반품했기 때문이다.

대시보드 밑부분에 엣지 게이트가 설치돼 있었는데, 이 때문에 수지가 측정용 게이지 설치를 위한 컷아웃(cutout) 주위로 유동하면서 반품 사유가 될 만큼 심한 접합선이 생긴 것이다. 도면을 살펴본 뒤 일 분 정도 생각해 보고, 지금 있는 엣지 게이트 대신 성형품의 아래쪽 하프 밑에 긴 터널 게이트를 설치해보자고 제안했다. 그렇게 하면 이 터널 게이트로 맞은편 쪽에서 들어오는 또 하나의 터널 게이트 안으로 수지를 주입할 수 있었기 때문이다.

다시 말해, 또 다른 터널 게이트 안으로 수지가 점프해 들어가도록 해주는 터널 게이트를 설치한 것이다. 여기서 수지는 터널 게이트를 따라 유동해 게이지용 컷아웃의 위쪽 내부 가장자리에 수지를 주입해주는 엣지 게이트를 가진 짧은 콜드러너 안으로 유입되게 된다.

공장 사장은 대뜸 부정적인 반응을 보였다.“그게 효과가 있겠어요?”다시 한번 도면을 주의 깊게 살펴보고 대답했다.“됩니다. 되겠어요.”내 제안에 따라 금형을 수정한 뒤, 그 고객은 제품에 승인을 내줬다.

필자가 하고자 하는 말은 바로 누구라도 약간의 상상력만 가지면 불가능해 보이는 게이트 문제를 해결할 수 있고, 점프 게이트는 그런 기발한 해결책을 구현하는 데 큰 도움이 된다는 점이다.

#점프 #게이트 #점프게이트 #노출 #성형품 #성형 #캐비티 #유연성 #금형 #금형설계자 #보스 #BOSS #터널 #터널게이트 #이젝터 #이젝터핀 #싱크마크 #주입 #원료 #스플릿핀 #이형 #수지 #록웰 #Rockwell #경화 #담금질강 #질강 #경도 #취성 #방출 #가스 #코어 #강철 #슬리브 #플라스틱 #압력 #플래시 #달걀 #콜드러너 #러너 #블러시 #싱크 #마크 #릴리프 #유동길이 #충전 #랜드 #리스크 #스트레스 #릴리프 #투플레이트 #테이퍼링 #오리피스 #보어 #Chisel #플레이킹 #콜드웰 #자동차 #컷아웃 #엣지 #점프

'금형-핫러너' 카테고리의 다른 글

| 핫 스프루(Hot Sprues) (0) | 2022.09.29 |

|---|---|

| 금형 설계자를 위한 터널형 게이트 정리 ② (1) | 2022.09.29 |

| 금형 설계자를 위한 터널형 게이트 정리 ① (1) | 2022.09.29 |

| 스프루 부싱에서 뭉침 현상 줄이기 (0) | 2022.09.27 |

| 실전 경험에서 나온 견해 (0) | 2022.09.27 |